Файл 6

Тема 6: Загальні питання контролю технічного стану енергетичного обладнання

План

Технології технічного діагностування.

Основи технічної діагностики електрообладнання

Основні поняття і визначення

Діагноз в перекладі з грецького означає «розпізнаванням» «Визначення».

Технічна діагностика - це теорія, методи та засоби, за допомогою яких робиться висновок про технічний стан об'єкта.

Щоб визначити технічний стан електрообладнання, необхідно, з одного боку, встановити, що і яким способом слід контролювати, а з іншого боку - вирішити, які середовища для цього будуть потрібні. У даній проблемі проглядається дві групи питань:

- аналіз обладнання, яке діагностують і вибір методів контролю для встановлення його дійсного технічного стану,

- побудова технічних засобів для контролю стану обладнання і умов експлуатації.

Отже, для проведення діагнозу потрібно мати об'єкт і кошти діагнозу.

Об'єктом діагнозу може бути будь-який пристрій, якщо воно принаймні може знаходитися в двох взаємно виключаються з-стояння-працездатному і непрацездатному, і в ньому можна виділити елементи, кожен з яких також характеризується різними станами. На практиці реальний об'єкт при огляді замінюють діагностичної моделлю.

Впливу, спеціально створювані для цілей діагнозу технічного стану та подаються на об'єкт діагнозу від засобів діагнозу, називаються тестовими впливами. Розрізняють тести, що контролюють і діагностують. Контролюючим тестом називається сукупність наборів вхідних впливів, що дозволяє провести перевірку працездатності об'єкта. Діагностичним тестом називається сукупність наборів вхідних впливів-наслідком, що дозволяють здійснити пошук несправності, тобто визначити відмову елемента або несправний вузол.

Центральним завданням діагностики є пошук несправних елементів, тобто визначення місця, а можливо, і причини появи відмови. Для електрообладнання таке завдання виникає на різних етапах експлуатації. У силу цього, діагностика являється ефективним засобом підвищення надійності електрооболаднання в процесі його експлуатації.

Процес пошуку несправностей в установці звичайно включає в себе наступні етапи:

логічний аналіз наявних зовнішніх ознак, складання переліку несправностей, які здатні привести до відмови,

вибір оптимального варіанту перевірок, перехід до здійснення пошуку несправного вузла.

Розглянемо найпростіший приклад. Електродвигун разом з виконавчим механізмом не обертається при подачі на нього напруги. Можливі причини - згоріла обмотка, двигун заклинило. Отже, потрібно перевіряти обмотку статора і підшипники. З чого почати діагностування? Простіше з обмотки статора. З неї і починаються перевірки. Потім уже, в разі необхідності, здійснюється розбирання двигуна і оцінка технічного стану підшипників.

Кожен конкретний пошук носить характер логічного дослідження, для якого необхідні знання, досвід, інтуїція обслуговує електрообладнання персоналу. При цьому крім знання пристрою устаткування, ознак нормального функціонування, можливих причин виходу з ладу необхідно володіти методами пошуку несправностей і вміти правильно вибрати необхідний з них.

Розрізняють два основні види пошуку відмовили елементів - послідовний і комбінаційний.

При використанні першого методу перевірки в апаратурі виконуються в деякому порядку. Результат кожної перевірки відразу ж аналізується, і якщо відмовив елемент не визначений, то пошук продовжується. Порядок виконання операцій діагнозу може бути строго фіксованим або залежати від результатів попередній дослідів. Тому програми, що реалізують цей метод, можна підрозділити на умовні, в яких кожна подальша перевірка починається в залежності від результату попередньої, і безумовні, в яких перевірки виконуються в деякому заздалегідь фіксованому порядку. За участю людини завжди використовуються гнучкі алгоритми, щоб уникнути зайвих перевірок.

![]()

де Q(t)

- ймовірність відмови елемента; ![]() - Інтенсивність

відмов і-го елемента в даних умовах роботи; t - час.

- Інтенсивність

відмов і-го елемента в даних умовах роботи; t - час.

При використанні комбінаційного методу стан об'єкта визначається шляхом виконання заданого числа перевірок, порядок виконання яких байдужий. Відмовили елементи виявляються після проведення всіх випробувань шляхом аналізу по отриманих результатах. Для цього методу характерні такі ситуації, коли не всі отримані результати необхідні для визначення розподілу стану об'єкта.

Як критерій для порівняння різних систем пошуку несправностей зазвичай використовується середній час виявлення відмови. Можуть бути застосовані й інші показники - кількість перевірок, середня швидкість отримання інформації та ін.

На практиці крім розглянутих нерідко використовується евристичний метод діагнозу. Суворі алгоритми тут не використовуються. Висувається певна гіпотеза про передбачуване місце відмови. Здійснюється пошук. За результатами його гіпотеза уточнюється. Пошук триває до визначення несправного вузла. Часто такий підхід використовує телевізійного обладнання при ремонті радіоапаратури.

Крім пошуку відмовили елементів поняття технічної діагностики охоплює також процеси контролю технічного стану електрообладнання в умовах застосування його по призначенні. При цьому особа, яка здійснює експлуатацію електрообладнання, визначає відповідність вихідних параметрів агрегатів паспортними даними або ТУ, виявляє ступінь зносу, необхідність регулювань, потреба в заміні окремих елементів, уточнює терміни проведення профілактичних заходів та ремонтів.

Методи пошуку несправностей електрообладнання

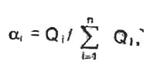

Метод послідовних поелементний перевірок Застосування методу вимагає наявності статистичних даних, що характеризують імовірність появи несправностей у елементів обладнання, і даних по трудовитратах на перевірки. Як критерій оптимальності в цьому випадку використовується мінімум відносини

t1/а1=min

де t1 - час перевірки i-го елемента; а1 - умовна ймовірність відмови i-го елемента.

При розподілі напрацювання до відмови за експоненціальним законом

де Q1 - ймовірність відмови i-го елемента; n - число елементів.

Провівши аналіз об'єкта діагнозу і визначивши відносини їх розташовують у порядку зростання. У цьому випадку критерій оптимальності буде мати вигляд

![]()

В першу чергу проводять перевірку, для якої вірна умова

![]()

![]()

Основною перевагою методу є можливість оптимізації програми по сумарному часу діагнозу. До недоліків методу слід віднести обмежені можливості його застосування при складних взаємних зв'язках функціональних елементів, необхідність мати дані про час пошуку відмовив елемента і інтенсивностях відмов, а також невизначеність у виборі послідовності перевірок при рівності відносин.

![]()

Метод послідовних групових перевірок

Якщо вихідні дані по надійності елементів відсутні, то оптимальним методом пошуку несправних елементів може бути метод половинного розбиття. Сутність цього методу заключає в тому, що ділянка схеми з послідовно з'єднаними елементами ділиться на дві рівні частиниІ рівнозначно обирається для перевірок лівої чи правої частини.

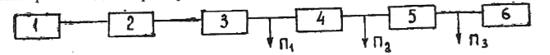

Рис. 1. Схема групових перевірок

Якщо в результаті перевірки, наприклад, правої гілки виявиться, що відмова елемента стався в лівій гілки, то для локалізації відмовив елемента ліва гілка додатково ділиться на два рівнозначних ділянки. Такий поділ буде продовжуватися до тих пір, поки не буде виявлений відмовив елемент. На рис. 1 наведено випадки, коли відмовив елемент є вихідним (має номер 6).

Зазначений спосіб відшукання несправності хороший, якщо відсутність відомості про надійність елементів або всі вони мають однакову надійність (Q1=Q2=…Qn=Q). На практиці звичайно відомі (наприклад, з довідників по надійності) інтенсивності відмов елементів. Тому вибір середньої точки для першої перевірки зазначеним вище способом не буде оптимальним. Найкращим рішенням щодо вибору точки першої перевірки за наявності даних про надійність елементів буде таке, коли послідовно з'єднання ділиться цією перевіркою на дві частини з рівними сумарними ймовірностями або інтенсивностями відмов. Розглянемо критерій вибору чергової перевірки при такому підході.

Кожна перевірка характеризується наступними основними величинами:

- числом елементів, охоплених перевіркою;

- вірогідністю отримання негативного результату перевірки (ймовірність того, що несправний елемент знаходиться в перевіряючій групі);

- часом проведення перевірки.

Облік всіх факторів є складним. Аналітичне рішення задачі, якщо інтенсивність відмов елементів і тривалості перевірок різні, не знайдено. Спростимо завдання. Наприклад, може відмовити тільки один елемент і тривалість перевірок різних груп елементів однакова. У цьому випадку вимога визначення мінімального середнього часу пошуку рівносильне визначення мінімального середнього числа перевірок, необхідних для виявлення відмовив елемента.

На практиці в якості оптимальної рекомендується вибирати перевірку, для якої модуль різниці |Р (Пк) -0,5| мінімальний. При цьому Р (Пк) - ймовірність негативного результату. Підрахувавши значення Р (Пк) для всіх перевірок і використовуючи запропонований критерій, можна вибрати місце першої перевірки. Після того, як перша перевірка обрана, схема розбивається на дві частини, які розглядаються як самостійні об'єкти. Для кожного з них визначаються коефіцієнти відмов їх елементів (сума коефіцієнтів має дорівнювати 1). Складається перелік можливих перевірок і вибирається перевірка, для якої ймовірності результатів найбільш близькі до 0,5. Зазначений процес продовжується до відшукання несправного елемента.

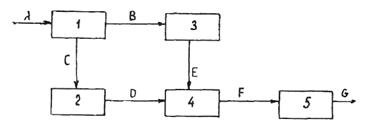

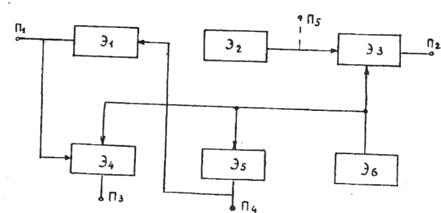

Приклад. Нехай заданий об'єкт, що складається з 5 елементів, Функціональні зв'язки між якими показані на рис. 2. Літерами А, В, С, D, Е, F, G позначені вхідні і вихідні сигнали

Рис. 2 схема об’єкта

елементів . відомі коефіцієнти відмов елементів ![]() .

.

Потрібно скласти алгоритм пошуку несправності об’єкта, що забезпечить мінімальну кількість перевірок.

Розв’язання

1. для складання алгоритма пошук несправностей необхідне спочатку зробити перелік можливих перевірок об’єктів. Представимо його у вигляді таблиці 1

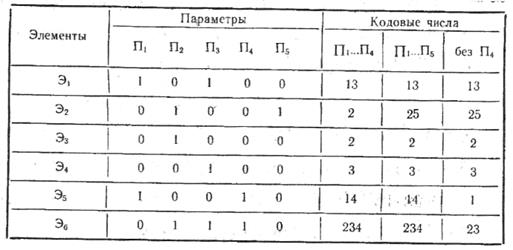

Таблиця 1

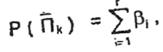

В таблиці 1 в кожній перевірці подвійний код - 1 означає, що даний елемент перевіряється, 0, що елемент не перевіряється. Ймовірність негативного результату Р(Пк) розраховується за формулою

Де ![]() - коефіцієнт відмови і-го

елемента, r - число захвалених перевіркою

елементів.

- коефіцієнт відмови і-го

елемента, r - число захвалених перевіркою

елементів.

2. З аналізу табл.. 1 встановлюємо, зо умові |Р (Пк) -0,5|=min відповідають перевірки П7 и П11. Обираємо перевірку П7, так як легше реалізувати.

3. при позитивному результаті цієї перевірки слід перейти до вітки з елементами2, 4, 5, при негативному - 1, 3.

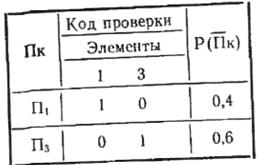

4. Будуємо таблиці 2 и 3 з переліком можливих перевірок і ймовірностях результатів

Таблиця 2

Таблиця 3

5. Проводимо аналіз матеріалів табл. 2 і табл. 3. з табл. 2 випливає, що байдуже, який елемент перевіряти першим, т. я. їх залишилося два і однозначно буде знайдена несправність. Дані табл. 3 свідчать про те, що найбільш інформативного є перевірка П4. При негативному результаті перевірки несправним буде елемент 4, при позитивному результаті потрібно перевірити 2-й та 5-й елементи. Так як елементів в останньому випадку залишається тільки два, то послідовність перевірок без різниці.

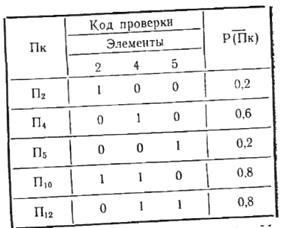

Рис. 3 Алгоритм перевірок

На рис. 5.3 інформація про стан об'єкта представлена таким чином: в гуртках у вигляді двійкових кодів одиницями позначені елементи, які можуть бути несправними, нулями - справні елементи. На підставі викладеного матеріалу може бути розроблена інструкція з пошуку несправностей.

Для методу послідовних групових перевірок необхідно, щоб функціональна схема дозволяла проводити розподіл апаратури на послідовно звужуються ділянки, що містять відмовив елемент, і виключати з подальшого розгляду справні ділянки. Такий поділ легко робити при наявності послідовної функціональної структури, коли елементи утворюють послідовний ланцюг проходження сигналу. Метод групових перевірок майже не застосуємо на рівні складних пристроїв в цілому. Найкращі результати дасть в цьому випадку метод комбінаційного пошуку.

Комбінаційний метод пошуку відмов в електрообладнанні

Суть методу комбінаційного пошуку полягає в тому, що при знаходженні несправного функціонального елемента проводиться перевірка певного набору параметрів електрообладнання та за отриманою комбінації параметрів, що є «не в нормі», встановлюється номер відмовив елемента.

Перевірка кожного параметра здійснюється в результаті проведення тесту, тобто ряду елементарних операцій, до складу яких може входити:

- подача необхідного вхідного впливу;

- комутація ланцюга;

- вимір реакцій в одній або кількох контрольних точках.

Проведення кожного тесту характеризується певною ціною і часом виконання перевірок. При комбінаційному методі контролю істинний стан визначається після застосування всіх тестів обраної сукупності, при цьому не важливий порядок їх проведення.

Для обґрунтування можливості використання комбінаційного

методу пошуку необхідно встановити:

- чи достатньо взятого набору перевірок параметрів для однозначного визначення несправного елемента;

- чи не можна скоротити число вимірюваних параметрів; якщо даного набору параметрів недостатньо, то які параметри необхідно ще додати, щоб здійснити повний

- контроль.

В основу методу покладено апарат алгебри логіки і теорії інформації.

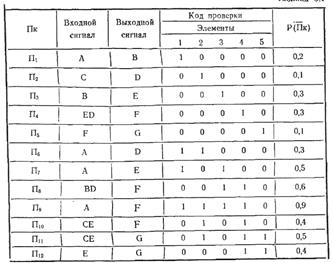

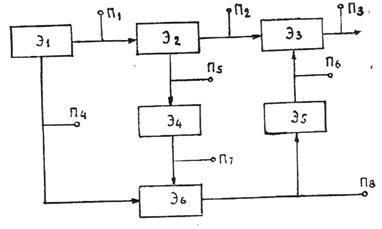

Ідею методу розглянемо на конкретному прикладі. Нехай є система, що складається з 6 функціональних елементів (рис. 4), що позначаються Е1, 1 = 1, 6. Система характеризується 8 Параметра Пк, к = 1, 8.

Рис. 4 Структурна схема об’єкта

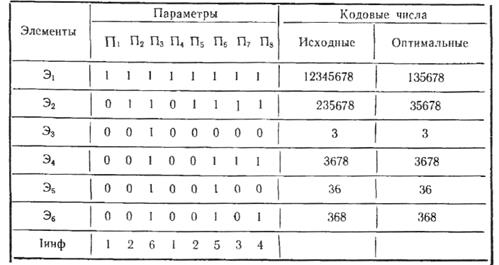

Складемо таблицю, яка показує залежність параметрів від стану елементів (табл. 4).

У клітинах на перетині рядка, що відповідає даному елементу, і стовпця, відповідного розглядався параметру, будемо ставити 1, якщо відмова елемента тягне за собою вихід даного параметра за межі допуску, або 0, якщо відмова елемента не змінює значення цього параметра. У передостанньому стовпчику таблиці запишемо кодові числа, що характеризують дані елементи. Вихідні кодові числа утворюються з номерів параметрів, які змінюються при відмові відповідного елемента.

Існує певна умова достатності перевірок. Якщо отримані кодові числа не містять нулів і повторюваних комбінацій цифр, то обрана сукупність параметрів забезпечує однозначне визначення відмовив елемента.

Повна сукупність перевірок є достатньою, але не завжди може бути оптимальною, деякі параметри можуть бути виключені, що допоможе зменшити трудовитрати і час на проведення пошуку відмовив елемента. У даному випадку слід керуватися таким правилом. Параметр Пк може бути виключений з повної сукупності кодових чисел, якщо нове кодове число як і раніше буде задовольняти умові достатності. У нашому випадку можуть бути виключені перевірки П2 і П4. Викреслювати перевірки серед кодових чисел необхідно починати з параметра, який володіє найменшою інформативністю, для цього в табл. 4 в нижньому рядку записується кількість елементів, від яких істотно залежить даний параметр.

Для відшукання відмовив елемента за допомогою табл. 4 необхідно в будь-якому порядку проконтролювати всю сукупність параметрів і встановити параметри, що знаходяться не в нормі. Потім по кодовому числа визначити відмовив елемент. Наприклад, якщо при контролі об'єкта, структурна схема якого показана на рис..4. виявиться, що параметри П3 і П6 будуть не в нормі, а інші в нормі, то непрацездатний елемент Е5.

Використання комбінаційного методу виправдане передусім при автоматичному контролі. У цьому випадку в ЭВМ включається вирішальний пристрій, який на основі сукупності перевіряються станів «норма», «не норма» визначає відмовивши ¬ ший елемент і вказує його номер.

Пошук можна робити и в ручну, але для цього необхідно мати спеціальну таблицю. Для даного прикладу ця таблиця має наступний вигляд ()таб. 5

Зазначеним методом з успіхом може користуватися кваліфікований електромонтер, володіє навичками вимірювання параметрів і має заздалегідь заготовлену таблицю можливих станів об'єкта.

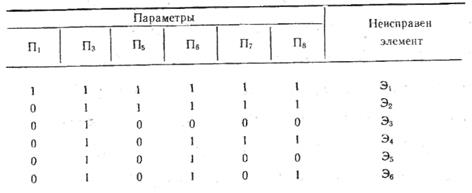

Розглянемо ще одну особливість застосування комбінаційного методу пошуку, обумовлену можливістю отримання сукупності перевірок, недостатньою для визначення несправності. Припустимо, що є функціональна модель електроприймача, що складається з 6 елементів (рис. 5), що піддається 4 перевірки П1 ... П4.

Рис..5. Функціональна модель електроприймача

Складемо таблицю взаємозв'язку параметрів і станів елементів (табл. 6).

З таблиці. 6 випливає, що набір перевірок П1 ... П4 не є достатнім, оскільки в рядках з елементами Е2 і Ез отримані однакові кодові числа, тобто є неоднозначність у визначенні відмовили функціональних елементів. Виключимо неоднозначність, ввівши додатковий параметр П5. Отриманий набір параметрів П1 ... П5 є достатнім, але не необхідним, оскільки параметр П4 є зайвим. Викресливши параметр П4 кодових чисел, отримаємо остаточний мінімальний набір параметрів, необхідний для відшукання несправного елемента.

При виникненні в системі відмови двох і більше елементів процес пошуку несправності комбінаційним методом значно ускладнюється, однак методика перевірок залишається колишньою. В даному випадку з'являються додаткові комбінації декількох функціональних елементів, що призводять до нових кодовою числам.

При комбінаційному методі пошуку середнє число перевірок дорівнює середньому числу параметрів (тестів), використовуваних для однозначного визначення відмови одного або кількох функціональних елементів. Кількість перевірок не повинно бути менше мінімального числа перевірок mmin, що визначається виразом

![]()

Де і - число функціональних елементів в системі.

Максимальне число перевірок дорівнює числу функціональних елементів, тоді

nmax=N

середній час пошуку елемента, що відмовив, при m перевірках дорівнює

де tnk, t0 - середній час к-й перевірки та обробки всіх результатів перевірок, відповідно.

Гідність комбінаційного методу діагностики полягає в простоті логічної обробки результатів. Недоліки: велике число обов'язкових перевірок, труднощі застосування при числі відмов більше двох.

На практиці спостерігається певна диференціація використання змін методів пошуку відмов в електротехнічних виробах і апаратурі автоматики. Метод послідовних групових перевірок використовується при послідовному з'єднанні функціональних елементів, ще більш широко може застосовуватися метод послідовних поелементних перевірок, але час пошуку при його реалізації досить значно. Комбінаційний метод зручний для аналізу складних схем управління електроустаткуванням з великим числом розгалужень, але він важко реалізуємо при одночасно числі відмов більше двох.

Рекомендується комплексне використання різних способів діагностики: на рівні систем - комбінаційний метод, на рівні блоків - метод послідовних групових перевірок, і на рівні окремих вузлів - метод послідовних поелементний перевірок.

Особливості діагностики технічного стану електрообладнання

Завдання діагностичних робіт при експлуатації електрообладнання

Застосування діагностування дозволяє попередити відмови електроустаткування, визначити його придатність для подальшої експлуатації, обґрунтовано встановити терміни і обсяги ремонтних робіт. Діагностування доцільно проводити як при використанні існуючої системи планово-попереджувальних ремонтів і технічних обслуговуванні електроустаткування (система ППРЕсх), так і у випадку переходу до нової, більш роботи виконуються не через певні заздалегідь встановлені терміни, а по результатам діагнозу, якщо зроблено висновок про те, що подальша експлуатація може призвести до відмов або стає економічно недоцільною.

При застосуванні нової форми обслуговування електроуставання в сільському господарстві слід проводити:

- технічне обслуговування згідно з графіками;

- планове діагностування через певні періоди або напрацювання;

- поточний або капітальний ремонти за даними оцінки технічного стану.

При технічному обслуговуванні діагностування служить для визначення працездатності обладнання, перевірки стабільності регулювань, виявлення необхідності ремонту або заміни окремих вузлів і деталей. При цьому діагностуються так називаємі узагальнені параметри, які несуть максимум інформації про стан електрообладнання - опір ізоляції, температура окремих вузлів і ін.

При планових перевірках контролюються параметри, ті що характеризуються технічний стан агрегату і дозволяють визначити залишковий ресурс вузлів і деталей, що обмежують можливість подальшої експлуатації обладнання.

Діагностування, що проводиться при поточному ремонті на пунктах технічного обслуговування та поточного ремонту або на місці встановлення електрообладнання, дозволяє в першу чергу оцінити стан обмоток. Залишковий ресурс обмоток повинен бути більше періоду між поточними ремонтами, інакше обладнання підлягає капітальному ремонту. Крім обмоток виконується оцінка стану підшипників, контактів та інших вузлів.

У разі проведення технічного обслуговування і планового діагностування електрообладнання не розбирають. При необхідності знімають захисні сітки вентиляційних вікон, кришки висновків та інші швидкоз'ємні деталі, щоб забезпечити доступ до вузлів. Особливу роль у цій ситуації відіграє зовнішній огляд, що дозволяє визначити пошкодження висновків, корпуса, установити наявність перегріву обмоток але потемніння ізоляції, перевірити стан контактів.

З метою поліпшення умов діагностування електроустаткування, що використовується в сільському господарстві, рекомендується розміщати його в окремому енергоблоці, розташованому поза основних приміщень. У цьому випадку перевірка стану електрообладнання може бути проведена з використанням спеціалізованих переносних лабораторій. Стиковка з енергоблоком здійснюється за допомогою роз'ємів. Знаходиться в автолабораторії персонал може перевірити стан ізоляції, температуру окремих вузлів, виконати настройку захистів, тобто провести 75 ... 80% всього необхідного обсягу робіт. При поточному ремонті виробляється розбирання електрообладнання, що дозволяє більш детально розглянути стан виробу і виявити несправні елементи.

Основні параметри діагностування

В якості діагностичних параметрів слід вибирати характеристики електрообладнання, критичні до ресурсу роботи окремих вузлів та елементів. Процес зносу електроустаткування залежить від умов експлуатації. Вирішальне значення належить режимам роботи та умов навколишнього середовища.

Основними параметрами, що перевіряються при оцінці технічного стану електрообладнання, є:

для електродвигунів - температура обмотки (визначає термін служби), амплітудно-фазова характеристика обмотки (дозволять оцінити стан виткової ізоляції), температура підшипникового вузла і зазор в підшипниках (вказують на роботоспроможність підшипників). Крім цього для електродвигунів, що експлуатуються в сирих і особливо сирих приміщеннях, додатково слід заміряти опір ізоляції (дозволяє прогнозувати термін служби електродвигуна)

для пускорегулюючої і захисної апаратури - опору петлі «фаза-нуль» (контроль відповідності умовам захисту), захисні характеристики теплових реле, опір контактних переходів;

для освітлювальних установок - температура, відносна вологість, напруга, частота включення.

Крім основних може бути оцінений і ряд допоміжних параметрів, що дають більш повне уявлення про стан діагностуємого об'єкта.

Основні поняття щодо випробувань енергетичного обладнання.

Технічне діагностування та прогнозування залишкового ресурсу обмоток електротехнічних виробів

Обмотки - найбільш важливий і уразливий вузол апаратів. Від 90 до 95% всіх відмов електродвигунів припадає на несправності обмоток. Трудомісткість поточного та капітального ремонту обмоток становить від 40 до 60% загального обсягу робіт. У свою чергу в обмотках самим ненадійним елементом є їх ізоляція. Все це говорить про необхідність ретельної перевірки стану, обмоток. З іншого боку, слід відзначити значну складність діагностування обмоток.

В процесі експлуатації електрообладнання перебуває під впливом наступних факторів:

- навантаження,

- температури навколишнього середовища, перевантажень з боку робочої машини,

- відхилень напруги,

- погіршення умов охолодження (засмічення поверхні, работа без вентиляції),

- підвищеної вологості.

Серед різних процесів, що впливають на строк служби ізоляції апаратів, визначальним є теплове старіння. Щоб прогнозувати стан ізоляції, потрібно знати швидкість теплового старіння. Теплового старіння схильна ізоляція довго працюючих агрегатів. У цьому випадку термін служби ізоляції визначається класом нагрівостійкості ізоляційного матеріалу і робочою температурою обмотки.

Теплове старіння - це незворотні процеси, що відбуваються в діелектрику і ведуть до монотонного погіршення його діелектричних і механічних властивостей.

Перші роботи в області кількісної оцінки залежності терміну служби від температури відносяться до електродвигунів з ізоляцією класу А. Встановлено правило «восьми градусів», відповідно до якого підвищення температури ізоляції на кожні 8 ° С скорочує термін її служби вдвічі. Аналітично це правило може бути описано виразом:

![]()

де Тсл.о - термін служби ізоляції при температурі 0 ° С, ч, 0 - температура ізоляції, ° С.

Правило «восьми градусів» через свою простоту знаходить широке застосування. По ньому можна проводити орієнтовні розрахунки, але отримати надійні результати не представляється можливим, оскільки це суто емпіричне вираження, отримане без врахування ряду факторів.

У процесі діагностування електродвигунів зазвичай міряють температуру корпусу статора, для цього термометр вставляється в поглиблення, висвердлений в корпусі і залите трансформаторним або машинним маслом. Отримані виміри температури порівнюються з припустимими. Температура корпусу електродвигуна. теля не повинна перевищувати 120 ... 150 ° С для електродвигунів серії 4А. Більш точні результати оцінки температурного режиму можна отримати, помістивши термопару в обмотку статора.

Вимірювання температури працюючого електродвигуна представляє певні технічні труднощі, а дистанційне вимірювання вимагає прокладки додаткових проводів. У цій ситуації можуть бути використані непрямі методи - облік використаного струму, вимірювання температури сталі.

Підвищення величини струму понад номінального значення являється діагностичною ознакою ненормального розвитку про ¬ процесів в електричній машині. Значення струму є досить ефективним діагностичним параметром, оскільки величина його визначає втрати активної потужності, які в свою чергу є однією з основних причин нагрівання провідників обмотки. Перегрів електродвигуна може носити тривалий і короткочасний характер. Тривалі перевищення струму обумовленим навантажувальними режимами, поганою якістю електроенергії. Короткочасні перевантаження виникають в основному при пуску електричної машини. За величиною тривалі перевантаження можуть складати (1 ... 1,8) 1 "ом, а короткочасні (1.8 ... 7) Іном.

Стале перевищення температури обмотки асинхронного електродвигуна ту при перевантаженні може бути знайдено за виразом

![]()

де ∆Рсн - розрахункові постійні втрати потужності (втрати в сталі) при номінальному режимі роботи, Вт; ∆Рмн- розрахункові змінні втрати потужності в провідниках (втрати в міді) при номінальному режимі роботи електродвигуна, Вт; kн - кратність струму навантаження по відношенню до номінального струму; А - тепловіддача електродвигуна.

Разом з тим, як при використанні як діагностичного параметра струму, так і при вимірюванні температури обмотки з використанням спеціальних вбудованих датчиків, не враховується температура навколишнього середовища, необхідно також пам'ятати про змінний характер прикладеного навантаження.

Існують і більш інформативні діагностичні параметри, що характеризують стан теплових процесів в електродвигунів - це, наприклад, швидкість теплового зносу ізоляції. Однак визначення її представляє значні труднощі.

Результати досліджень, проведених в Українському філіалі ГОСНИТИ, показали, що одним з можливих засобів визначення технічного стану корпусних та міжфазної ізоляції являється вимір струмів витоку. Для визначення струмів витоку між корпусом і кожної з фаз електродвигуна подається напруга постійного струму від 1200 до 1800 В і проводяться відповідні заміри. Різниця у величинах струмів витоку різних фаз в 1,5 ... 2 і більше раз вказує на наявність місцевих дефектів в ізоляції фази з найбільшою величиною струму (розтріскування, розриви, стирання, перегрів).

Залежно від стану ізоляції, наявності та виду дефекту при підвищенні напруги спостерігається зростання струму витоку. Кидки і коливання струмів витоку вказують на появу короткочасно виникають в ізоляції пробоїв і провідних містків, тобто про наявність дефектів.

Для вимірювання струмів витоку можуть бути використані серійно випускаються прилади івн-1 і ВС-2В або сконструйована досить проста установка на основі випрямного моста і регульованого трансформатора напруги.

Ізоляцію вважають справним, якщо при підвищенні напруги не спостерігається кидків струму, струм витоку при напрузі 1800 В не перевищує 95 мкА для однієї фази (230 мкА для трьох фаз), відносне збільшення струмів не більше 0,9, коефіцієнт несиметрії струмів витоку фаз не перевищує 1,8.

Визначення рівня міцності міжвиткової ізоляції

Пошкодження межвітковой ізоляції - одна з найбільш розповсюджених причин виходу з ладу електродвигунів і іншої апаратури.

Технічний стан міжвиткової ізоляції характеризується пробивним напругою, що досягає 4 ... 6 кВ. Створити таку напруга на міжвиткової ізоляції електродвигунів і інших апаратів для цілей випробування практично неможливо, так як в цьому випадку до ізоляції обмоток по відношенню до корпусу необхідно прикласти напругу, що перевищує десятки кіло ¬ вольт, що призведе до пробою корпусних ізоляції. За умови виключення вірогідності пробою корпусної ізоляції до обмоток електричних машин напругою 380 В можна прикласти напругу не вище 2,5 ... 3 кВ. Тому реально можна визначити пробивну напругу тільки дефектної ізоляції.

У місці виткового замикання зазвичай виникає дуга, що призводить до руйнування ізоляції на обмеженій ділянці, потім процес розростається по площі. Чим менше відстань між провідниками і більше сила стиснення їх, тим швидше знижується пробивну напругу. Експериментально встановлено, що при горінні дуги зниження пробивної напруги між витками від 1500 ... 400 В до 0 відбувається за час 36 ... 270 с.

У зв'язку з тим, що пробивна напруга в місці дефекту при його виникненні досить велике (400 В і більше), а перенапруга в витках виникають короткочасно і досягають величини пробою не часто, з моменту виникнення дефекту в ізоляції і до повного виткового замикання проходить значний час. Ці дані свідчать про те, що в принципі можна передбачити залишковий ресурс ізоляції, якщо розташовувати даними про фактичне її стані.

Для діагностики міжвиткової ізоляції можуть бути використано апарати серії СМ, ЕЛ або прилад ВЧФ5-3. Апарати типу СМ і ЕЛ дозволяють визначити наявність виткового замикання. При використанні їх до затисків приладу підключаються дві обмотки, і на останні подається імпульсна напруга високою частоти. Наявність віткових замикань визначається за кривим, спостережуваним на екрані електроннопроменевої трубки. У разі відсутності виткового замикання спостерігається поєднана крива, при наявності короткозамкнених витків - криві роздвоюються. Прилад ВЧФ5-3 дозволяє визначити наявність дефекту в виткової ізоляції і пробивну напругу в місці пошкодження.

Технічний стан межвітковой ізоляції напругою 380 В рекомендується визначати при подачі в обмотку високочастотної напруги величиною 1500 ... 1600 В, яке можна вважати не впливає на електричну міцність ізоляції, т. я. середня імпульсна міцність міжвиткової ізоляції становить 8,6 кВ, а мінімальна 5 кВ.

Слід пам'ятати, що існуючі прилади дозволяють отриримати певний результат тільки щодо обмоток, що вже мають дефект, і не дають повної інформації про технічний стан бездефектної ізоляції. Тому для запобігання раптових відмов через пробою виткової ізоляції діагностування слід проводити не рідше одного разу на рік для нових виробів і не рідше одного разу на два місяці або не рідше 250 год роботи для відремонтованих апаратів або працюють понад три роки, що дозволить виявити дефект на ранній стадії розвитку.

Розбирання електричної машини при діагностуванні виткової ізоляції не потрібно, тому що апарат типу ЕЛ може бути підключений до силових контактів магнітного пускача. Однак слід пам'ятати, що при пошкодженні ротора асинхронного електродвигуна він може створювати магнітну асиметрію, вимірювальну з асиметрією, створюваної обмотками статора, і реальна картина може бути перекручена. Тому краще діагностування обмоток на наявність міжвиткових замикань виконувати на розібраному електродвигуні.

Діагностування і прогнозування опору ізоляції обмоток

В процесі експлуатації обмотки електричних апаратів підлягають або теплового старіння, або старіння під дією вологи. Зволоженню піддається ізоляція електроустаткування, яке мало використовується протягом доби або року і розташоне в сирих або особливо сирих приміщеннях.

Мінімальна тривалість неробочого періоду для електродвигунів, при якій починається зволоження, складає від 2,7 до 5,4 год, залежно від габариту. Агрегати, простоюють більше ніж тривалість наведених пауз на два і більше годин, повинні піддаватися діагностування на предмет визначення стану корпусних та міжфазової ізоляції. Технічний стан обмоток рекомендується перевіряти за значенням опору ізоляції постійному струму або коефіцієнту абсорбції kа =Rt2/Rt1 Звичайно приймають t1 = 15 с, t2 = 60 с і розраховують R60/R15 - Якщо kа> 1,3, то ізоляція вважається сухий, якщо kа <1,3, то ізоляція визнається вологою. Опір ізоляції електричних машин та інших електротехнічних апаратів не повинно бути менше 0,5 МОм.

Прогнозування залишкового ресурсу обмоток ґрунтується на результатах вимірювання опору ізоляції і приводиться за наступною методикою. При першому плановому огляді заміряється опір ізоляції і температура навколишнього середовища. Аналогічні виміри проводяться при другому технічному обслуговуванні. Отримані результати приводяться до найбільш вірогідною тим-температурі приміщень даного типу по формулі

![]()

де Rи - опір ізоляції після коригування, МОм; k1 - поправочний коефіцієнт (залежить від співвідношення виміряної температури і найбільш імовірною в даному приміщенні); - виміряний опір ізоляції, МОм.

Прогнозована при третьому майбутньому вимірі значення опору ізоляції обчислюється за формулою

![]()

Якщо опір ізоляції, очікуване при третьому вимірюванні, виявиться менше допустимого, то до настання чергового планового огляду необхідно відновити нормальне стану ізоляції обмоток. Якщо результат буде більше допустимого значення, то профілактика не потрібна.

Приклад 2. У корівнику при першому вимірі отримано опір ізоляції електродвигуна 3,5 МОм при температурі 15 ° С, у другому випадку опір ізоляції було 4,8 МОм при температурі 10 ° С. Потрібно виконати прогноз передбачуваного опору ізоляції електродвигуна при третьому технічному обслуговуванні.

Рішення.

1. Визначаємо поправочні коефіцієнти

![]()

2. Виправляємо результати вимірів

![]()

3. За формулою визначаємо значення опору ізоляції електродвигуна на слідуючий між оглядовий період

![]()

4. Оскільки RЗН = 5,58 М0м> 0,5 МОм, сушка обмоток електродвигуна на період до чергового обслуговування не потрібно. Маючи необхідними вихідними даними, можна виконати прогноз і на більш тривалий відрізок часу.

Технічна діагностика стрижнів ротора асинхронного електродвигуна

Ротор асинхронного електродвигуна - один з вузлів, які важко піддаються діагностиці. Основна несправність ротора - обрив короткозамкнених стрижнів. При цьому виникають: підвищені вібрації і шум, перегрів ротора, пульсації струму в ланцюзі статора.

Для визначення технічного стану короткозамкнутого ротора на дві фази обмотки статора подають змінну напругу (10 ... 15%) і "ом і, повільно обертаючи ротор, стежать за значеннями струму, що протікає по обмотках. Зміна струму свідчить про обрив стрижнів.

Допускається експлуатація електродвигуна без ремонту або заміни ротора, якщо виконується умова

(Imax-Imin)/Imax≤0,1

Де Imax, Imin - максимальне і мінімальне значення струму при випробуваннях.

Технічна діагностика підшипників електричних машин

Знос підшипників тягне за собою перегрів електродвигунів і більш швидке теплове старіння обмоток. Крім цього, зменшується повітряний зазор між ротором і статором і погіршуються енергетичні та механічні характеристики електроприводу. При надмірному зносі може виникнути заклинювання електродвигуна і вихід його з ладу.

Оцінку технічного стану підшипників можна здійснювати шляхом вимірювання його температури, або шляхом визначення величини повітряного зазору. Інші види діагностики, наприклад, завмер акустичних характеристик, складні і в умовах сільського господарства не застосовуються.

Вимірювання температури підшипника здійснюється за допомогою термометра, кулька якого обгорнутий фольгою. Замір проводиться в області припливу підшипникового щита. Максимально припустиме перевищення температури підшипникового вузла над температурою навколишнього середовища при номінальному навантаженні не повинно бути більше 45 ... 50 ° С, а абсолютне значення температури - не перевищують 80 ° С. Вимірювання проводяться після однієї години роботи електродвигуна при сталій температурі . Температура являється непрямої характеристикою стану підшипника, прямий характеристикою є величина повітряного зазору.

Визначення величини зазору в підшипниках без розбирання електродвигуна проводять за допомогою спеціального датчика лінійного переміщення і механічного підйомного пристрою,що дозволяє переміщати ротор у верхнє положення. При цьому електродвигун відключається від мережі і знаходиться в неробочому стані . Вимірювання проводять в трьох точках по колу ротора,, отриманий результат порівнюють з нормативними даними.

Норми випробування електрообладнання

Діагностування апаратури захисту і управління

Найбільш часто у комутаційних апаратів (автоматичні вимикачі, магнітні пускачі, рубильники) виходять з ладу контакти. Електричним контактом називається місце переходу струму з однієї струмоведучої частини в іншу.

Стан контактів оцінюють за основним і допоміжними параметрам. До перших належить перехідний опір (додатково можуть вимірюватися падіння напруги і температуру нагріву), до других-товщина контактних напайок, провал головних контактів, зусилля натискання.

Перехідний опір контактів залежить від багатьох факторів: мікрорельєфу поверхні контакту, зусилля стиснення, матеріалу і т. д. При діагностуванні, наприклад, магнітних пускачів для визначення опору контактів слід вчинити так. Вимкнути головні контакти від мережі і підключити до пари контактів мостовий вимірювач опору. Подати напругу на котушку магнітного пускача і виміряти перехідний опір контакту. Аналогічно виконати заміри. При цьому максимальний опір контактного перехода повинен бути

Rk≤2,2/Іроб

Де Rk - опір контактного переходу, Ом; Іроб - робочий струм, А

Товщина напайок контактів перевіряється мікрометром, і якщо вона менше 0.5 мм, апарат підлягає ремонту

Провалом контактів називають відстань, на яку переміщається рухливий контакт, не втрачаючи зіткнення з нерухомим при розмиканні або замиканні ланцюга. Для низьковольтних апаратів допустимий провал контактів становить від 0,8 до 1,5 мм в залежності від типорозміру вироби.

Зусилля натискання контактів вимірюють динамометром. Величина натиснення не повинна бути менше нормованого значення, яке становить від 4 до 44 Н в залежності від розміру апарату.

Крім діагностування контактів магнітні пускачі провіряють на чіткість включення шляхом подачі на котушку знижено до 80% від номінальної напруги.

Пристрої захисту діагностуються наступним чином.

Перевіряється відповідність плавкою вставки запобіжника або електромагнітного розчіплювача автоматичного вимикача умовам захисту

![]()

де ІПВ - номінальний струм плавкої вставки, А; Іем - номінальний струм електромагнітного розчіплювача. А; UФ - фазна напруга, В; Zф.0 - повний опір ланцюга «фаза-нуль», Ом.

Перевіряється відповідність захисту умовам сталого пуску електропривода

![]()

іде Ітр - номінальний струм теплового розчіплювача, А; k1-кратність пускового струму (по паспорту), а - коефіцієнт, враховуючий умови пуску (а = 2,5 для легких умов, а = 1,6 ... 2-для важких умов пуску).

Перевіряється відповідність уставки теплового реле умов захисту. З використанням спеціальних випробувальних стендів через реле пропускають струм, рівний подвійному струму уставки, і по секундоміру засікають час спрацьовування реле. Воно не повинно відрізнятися від зазначеного в захисних характеристиках значення для даного типу реле більш ніж на 10%. Перевірка справності котушок пристроїв захисту і управління здійснюється згідно розглянутим раніше рекомендаціям.

При технічному діагностуванні електронагрівальних установок в процесі технічного обслуговування визначають опір ізоляції нагрівальних елементів і споживаний струм. а при поточному ремонті додатково вимірюють опір нагрівальних елементів, температуру спрацювання автоматичних регуляторів і температуру нагрівається середовища на виході установки.

Технічна діагностика освітлювальних установок

Найбільш складно піддаються діагностиці люмінесцентні лампи. З метою зменшення відмов освітлювальні прилади підлягають предустановочной технічної діагностики та періодичним експлуатаційним перевірок. Предустановочная діагностика проводиться на спеціальних стендах і призначена для перевірки працездатності світильників.

В процесі експлуатації виникають відмови в освітлювальних установках. Для пошуку несправностей в світильниках з люмінісцентними лампами застосовується спеціальне діагностичне обладнання-випробувальні трубки (рис. 6).

Рис. 6. Схема випробувальної трубки для люмінісцентного світильника з стартерною схемою запалювання: 1 - випробувальна трубка; 2 - штирі; 3-контроль ¬ ні лампи типу НГ127-75 або НГ127-100, 4 - щуп

Випробувальна трубка виконується з прозорого ізоляційного матеріалу, наприклад, з оргскла. Для зручності роботи її рекомендується робити рознімної. Для ламп потужністю 40 Вт довжина трубки без штирів повинна бути 1199,4 мм.

Технологія перевірки стану світильника за допомогою досліджувальної трубки наступна. Трубка вставляється в освітлювальний прилад замість несправної люмінесцентної лампи. Подасться напруга, і за спеціальною таблицею, в якій наводиться можливий перелік несправностей, визначається пошкоджений вузол. Стан ізоляції світильника перевіряється шляхом приєднання щупа 4 до металевих частин корпусу.

Пошук несправностей освітлювальних установок "можна зробити за зовнішніми ознаками, маючи відповідну діагностичну таблицю.

При технічному обслуговуванні освітлювальних установок провірити рівень освітленості, проводиться контроль опираючись ізоляції проводів, оцінюється стан пускорегулюючої і захисної апаратури.

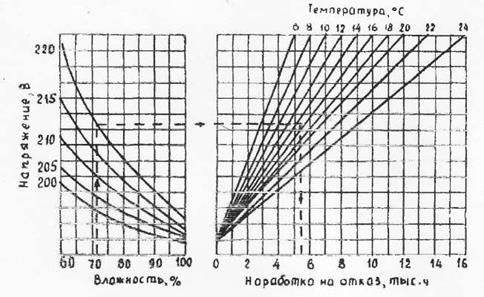

Для освітлювальних установок можна прогнозувати термін служби. За номограмами, розробленим у ВНІІПТІМЕСХ (рис. 7), залежно від умов навколишнього середовища (температури і відносної вологості повітря), значень напруги і частоти включення освітлювальної установки визначається середнє напрацювання на відмову.

Приклад 3. Визначити термін служби люмінесцентної лампи для наступних вихідних даних: відносна вологість 72%, напруга 220 В, температура навколишнього середовища +15 ° С.

Рішення.

Рішення завдання показано на номограмі (рис. 7). Для заданих вихідних умов термін служби світильника становить 5,5 тис. ч. стану.

Рис. 7 Номограма для визначення строка служби люмінесцентної лампи типу ЛБ-40 з стартерною схемою запалювання.

Література

1. Єрмолаєв С. О. Експлуатація енергообладнання та засобів автоматизації в системі АПК : підручник / Єрмолаєв С. О., Мунтян В. О., Яковлев В. Ф. - К. : Мета, 2003. - 543 с.

2. Лут М. Т. Основи технічної експлуатації енергетичного обладнання АПК / Лут М. Т., Мірошник О. В., Трунова І. М. - Харків : Факт, 2008. - 438 с.

3. Єрмолаєв Є. О. Експлуатація і ремонт електрообладнання та засобів автоматизації і С. О. Єрмолаєв, В. Ф. Яковлев. - К. : Урожай, 1996 - 336 с.

4. Мірошник О. В. Організація технічної експлуатації енергетичного устаткування підприємств АПК / О. В. Мірошник, І. М. Трунова. - Харків : ПП ЧЕРВЯК, 2005. - 128 с.

5. Лут М. Т. Організація і планування технічного обслуговування та ремонту електрообладнання сільськогосподарських підприємств / Лут М. Т., Хоменко І. В., Хоменко Ю. І. -К. : НАУ, 1995. - 59 с.

6. Правила улаштування електроустановок / 2-ге вид., перероб. і допов. - Харків : Форт, 2009. - 736 с.

7. ПУЭ, 2007. Правила устройства электроустановок. - Харьков : Индустрия, 2007. - 416 с.

8. Правила технічної експлуатації електроустановок споживачів / Наказ № 258 Мінпаливенерго України від 25.07.2006.

9. Правила технічної експлуатації теплових установок і мереж / Наказ № 71 Мінпаливенерго України від 5.03.2007. - [Чинний від 2007-09-05].